导言

模具工业是制造业的基础产业,是科技成果转化的基础。也是高新技术产业的重要领域。在欧美等工业发达国家,它被誉为 "点铁成金 "的 "磁性工业"。

美国工业界认为,"模具工业是美国工业的基石";德国认为,它是所有工业中的 "关键工业";日本模具协会也认为,"模具是促进社会繁荣富强的动力",也是 "整个工业发展的秘密 "和 "进入富裕社会的动力"。

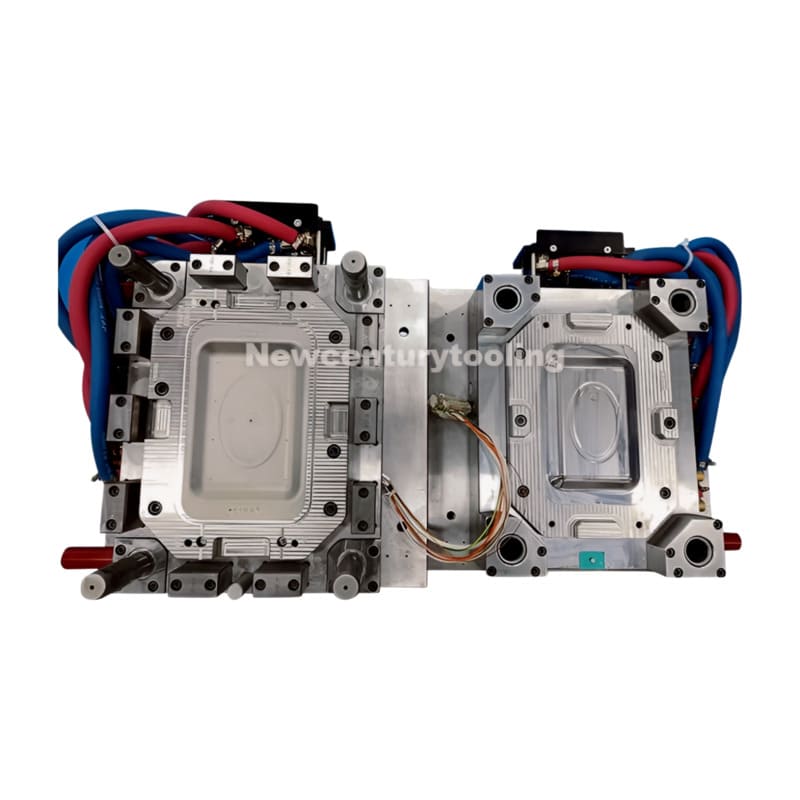

开模方向和分模线

在设计每个注塑产品时,必须首先确定模具开口方向和分模线,以确保最大限度地减少抽芯滑块机构,消除分模线对外观的影响。

1.开模方向确定后,产品的加强筋、扣件、突起物等结构设计应尽量与开模方向一致,以避免抽芯,减少缝线,延长模具寿命。

2.确定开模方向后,可选择适当的分模线,以避免开模方向出现欠切,从而改善外观和性能。

脱模坡度

1.适当的脱模角度可避免产品粗糙(拉丝)。光滑表面的脱模角应≥0.5 度,细皮纹(砂面)的脱模角应大于 1 度,粗皮纹的脱模角应大于 1.5 度。

2.适当的脱模角度可避免产品损坏,如顶部发白、顶部变形和顶部破损。

3.在设计深腔结构产品时,外表面坡度应尽可能大于内表面坡度,以确保注塑成型时模芯不偏移,获得均匀的产品壁厚,并确保产品开口的材料强度。

产品壁厚

1.各种塑料都有一定的壁厚范围,一般为 0.5 至 4 毫米。当壁厚超过 4 毫米时,会导致冷却时间过长,从而产生收缩等问题。应考虑改变产品结构。

2.壁厚不均会导致表面收缩。

3.壁厚不均会造成气孔和焊痕。

强化肋骨

1.合理使用加强筋可增加产品刚性,减少变形。

2.加强筋的厚度必须≤(0.5~0.7)T 产品壁厚,否则会导致表面收缩。

3.钢筋的单边坡度应大于 1.5°,以避免顶部受伤。

圆角

1.如果圆角太小,可能会造成产品应力集中,导致产品开裂。

2.如果圆角太小,可能会在模具型腔中造成应力集中,导致型腔开裂。

3.设置合理的圆角还可以改进模具的加工工艺。例如,型腔可直接用 R 刀铣削加工,避免低效的电加工。

4.不同的圆角可能会导致分模线移动。应根据实际情况选择不同的圆角或清角。

孔洞

1.孔的形状应尽量简单,一般为圆形。

2.孔的轴向与开模方向一致,可避免抽芯。

3.当孔的长宽比大于 2 时,应设置脱模坡度。此时,应根据小直径(最大物理尺寸)计算孔的直径。

4.盲孔的长宽比一般不大于 4。

5.孔与产品边缘之间的距离一般大于孔直径。

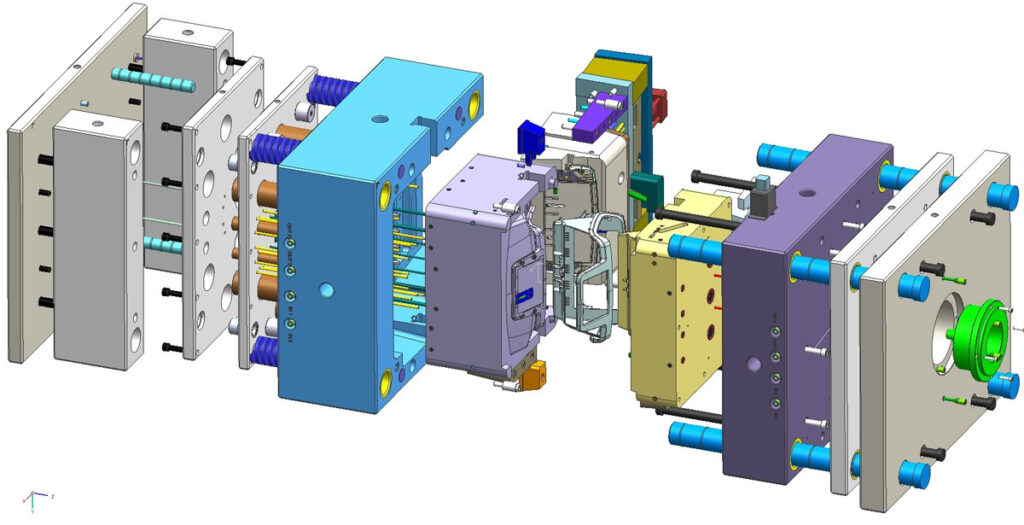

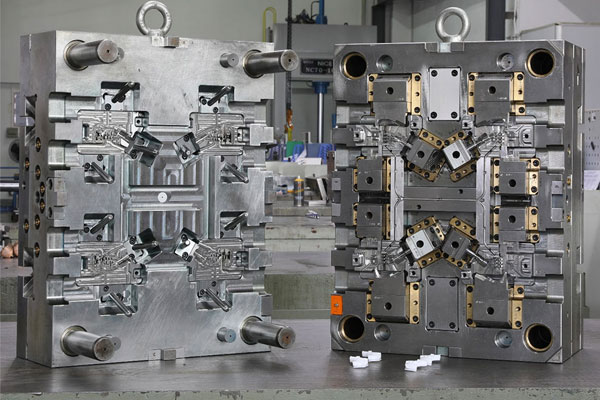

注塑模具的抽芯和滑块机构及避免方法

1.当塑件无法顺着开模方向顺利脱模时,应设计抽芯滑块机构。抽芯滑块可以形成复杂的产品结构,但容易造成产品接缝、收缩等缺陷,增加模具成本,缩短模具寿命。

2.在设计注塑成型产品时,除非有特殊要求,否则应尽量避免采用抽芯结构,如将孔轴线和肋条方向改为模具开口方向,以及采用型腔穿芯等方法。

集成铰链

1.利用 PP 材料的韧性,铰链可设计成与产品融为一体。

2.用作铰链的薄膜尺寸应小于 0.5 毫米并保持一致。

3.注塑一体化铰链时,浇口只能设计在铰链的一侧。

插件

1.在注塑产品中插入零件,可提高局部强度、硬度和尺寸精度,并可设置小螺纹孔(轴),满足各种特殊需求。同时,也会增加产品成本。

2.插入件通常由铜制成,也可以是其他金属或塑料件。

3.嵌入塑料中的插入部分应设计有防旋转和防拉出结构,如滚花、孔、弯曲、扁平、肩等。

4.插入件周围的塑料应适当加厚,以防止塑料部件应力开裂。

5.设计镶件时,应充分考虑镶件在模具中的定位方式(孔、销钉、磁性)

标志

产品标识一般设置在产品相对平整的内表面,呈凸起状。建议将标识设置在法线方向可能与模具开口方向一致的表面上,以避免拉伤。

注塑精度

由于注塑成型过程中收缩率的不均匀性和不确定性,注塑成型零件的精度明显低于金属零件。机械零件的尺寸公差不能简单套用。我国也于 1993 年颁布了 GB/T14486-93《工程塑料成型塑料件尺寸公差》。设计人员可根据所用塑料原料和零件的使用要求,按标准规定确定零件的尺寸公差。同时,应根据工厂的综合实力和同行业产品的设计精度来确定合适的设计公差精度。

注塑件变形

提高注塑产品结构的刚性,减少变形。尽量避免平面结构,合理设置凸缘和凹凸结构。合理设置加强筋。

带扣

在设计搭扣装置时,应同时共用多个搭扣,这样整体装置就不会因单个搭扣损坏而无法运行,从而延长使用寿命。然后考虑增加圆角,以提高强度。

扣件相关尺寸的公差要求非常严格。欠切太多容易造成扣件损坏。相反,欠切太少会导致装配位置难以控制或装配部件过于松散。解决的办法是在模具中预留方便加胶的位置。

焊接(热板焊接、超声波焊接、振动焊接)

1.焊接可提高连接强度。

2.焊接可简化产品设计。

工艺与产品性能之间的矛盾

1.在设计注塑产品时,必须综合考虑产品外观、性能和工艺之间的矛盾。有时,牺牲一些工艺性可以获得良好的外观或性能。

2.当结构设计无法避免注塑缺陷时,尽量使缺陷发生在产品的隐蔽部位。

螺柱孔直径与自攻螺钉直径的关系

自攻螺钉 螺柱直径

M2 1.7 毫米

M2.3 2.0mm

M2.6 2.2 毫米

M3 2.5 毫米

BOSS 设计原则

1.支柱尽量不要单独使用。应与外壁连接或与加强筋一起使用,以增强支柱的强度,使橡胶流动更顺畅。

2.支柱的高度一般不超过支柱直径的两倍半。支柱过高会导致塑件成型时夹带空气(如果长度过长,会造成气孔、烧焦、填充不足等)。

3.如果支柱高度超过支柱直径的 2.5 倍,特别是远离外墙的支柱,加强支柱强度的方法是使用加强筋。

4.BOSS 的形状以圆形为主,其他形状难以加工。

5.BOSS 的位置不应太靠近墙角或外墙,应与产品外墙保持一定距离。

6.您可以去掉 BOSS 周围的一些厚肉(即开一个凹坑),以防止收缩和下沉。

7.BOSS 吃水角:通常外侧为 0.5°,内侧为 0.5°或 1。