Le cycle d'ouverture d'un moule d'injection correspond au temps nécessaire pour l'ensemble du processus de développement, de la conception du moule à la livraison. La durée du cycle dépend de nombreux facteurs tels que la complexité du moule, la technologie de traitement, la sélection des matériaux et les ressources de l'usine.

Si vous ne connaissez pas les étapes de la fabrication d'un moule d'injection, certains clients peuvent penser que le cycle de fabrication d'un moule d'injection ne dure que quelques jours. Cet article vous expliquera pourquoi un moule d'injection ne peut pas être fabriqué en quelques jours, mais prend des dizaines de jours.

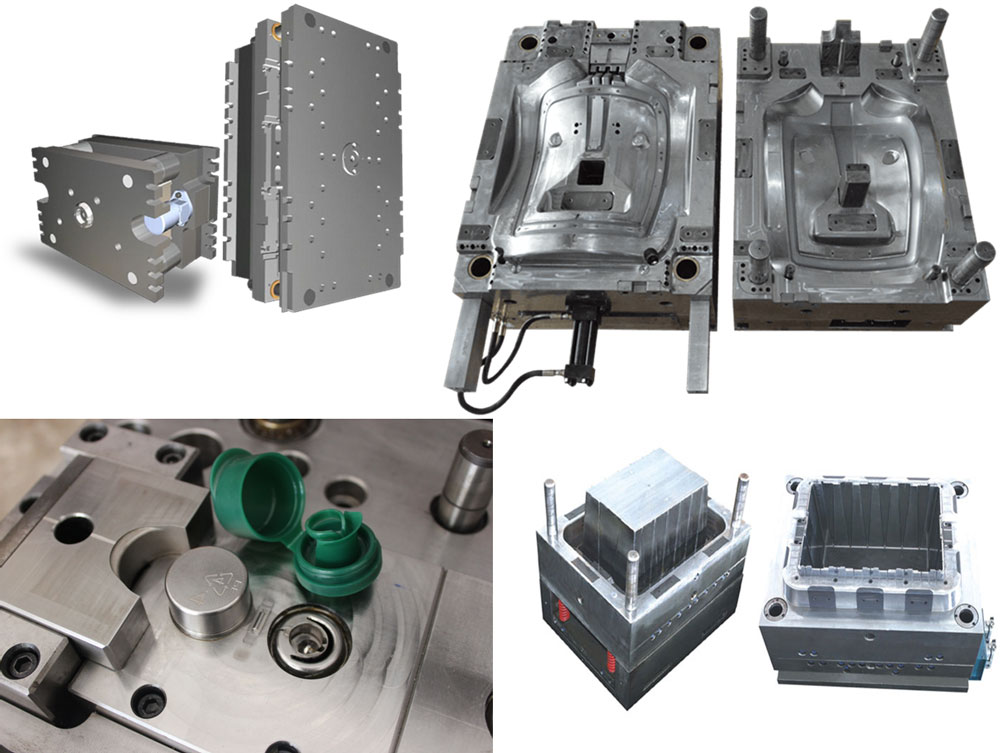

Les principales étapes du cycle de moulage par injection

Le cycle d'ouverture d'un moule d'injection peut généralement être divisé en quatre étapes : conception du moule, traitement du moule, assemblage du moule, essai du moule et mise au point. Chaque étape peut également être divisée en plusieurs petites étapes.

Laisser‘examinons d'abord la conception du moule.

La conception du moule est le maillon central du développement du moule. Étant donné que le moule d'injection est entièrement produit en fonction du dessin de conception, le fait que la conception du moule soit raisonnable détermine directement les performances, la qualité et l'efficacité de la production du moule. Plus précisément, la conception du moule d'injection peut être divisée en quatre étapes.

1. analyse de la demande. En fonction des dessins du produit et des exigences fournies par le client (telles que le matériau du produit, le rendement, le traitement de surface, etc.), nous analysons la manière de concevoir et effectuons une analyse de fabricabilité, en vérifiant par exemple l'uniformité de l'épaisseur de la paroi du produit, la pente de démoulage, etc., afin d'optimiser la conception pour garantir que le moule peut être fabriqué et répondre aux besoins du client.

2. la conception structurelle. La structure du moule d'injection comprend le plan de joint, le système de coulée, le système de refroidissement, le système d'éjection, le mécanisme de traction latérale du noyau, etc. Ces structures doivent figurer dans le dessin de conception sans aucun défaut.

3. l'analyse du flux des moules : Utilisez des logiciels tels que mouldflow et mouldex3D pour simuler le remplissage, le refroidissement, le retrait et le gauchissement afin d'analyser la rationalité de la conception du moule et de l'optimiser si nécessaire.

4. examen de la conception. Une fois le dessin du moule conçu, il doit être envoyé au client pour confirmation afin de déterminer s'il répond à ses besoins. Ce n'est qu'après cette vérification que nous pouvons passer à l'étape suivante.

Cette étape dure généralement de 1 à 4 semaines.

Certains se demandent peut-être s'il faut autant de temps pour concevoir un moule.

En fait, la conception d'un moule peut être réalisée rapidement ou non, en fonction de la complexité de la structure du moule et des besoins du client.

Si le moule a une structure simple et que les besoins du client sont très clairs, il peut être conçu en deux ou trois jours, voire en un ou deux jours. En revanche, si le moule a une structure complexe, si les besoins du client ne sont pas clairs et si le dessin de conception doit être révisé à plusieurs reprises, cela prendra certainement plus de temps, voire un mois, ce qui n'est pas surprenant.

Vient ensuite le traitement des moules

Le traitement des moules est le processus de transformation du dessin de conception du moule en un objet physique, qui peut être divisé en étapes telles que l'approvisionnement en matériaux et le traitement brut, le traitement fin, le polissage et le traitement thermique.

1) Approvisionnement en matériaux et traitement brut. Sélectionner l'acier (tel que P20, 718H, S136, H13, etc.) en fonction de la durée de vie du moule et des exigences du produit. Une fois les matériaux achetés, ils doivent être découpés en noyaux de moules, gabarits et autres ébauches de la taille requise à l'aide de machines à scier ou à découper au fil. Des fraiseuses ou des machines CNC sont ensuite utilisées pour effectuer un traitement préliminaire des contours des noyaux et des cavités des moules et pour retirer les matériaux excédentaires. Il s'agit du traitement brut des matériaux du moule.

2. l'usinage de précision. L'usinage de précision comprend généralement la finition CNC, l'usinage par décharge électrique (EDM), le perçage et le taraudage, etc. Il s'agit de l'étape centrale du traitement des moules, et les différentes structures du moule sont essentiellement achevées à ce stade.

3. polissage et traitement de surface : La surface de la cavité est polie miroir ou texturée, et le chromage, le nitrure de titane (TiN) et d'autres revêtements sont utilisés pour améliorer la résistance à l'usure ou les performances de démoulage.

4. traitement thermique. La trempe et le revenu du moule améliorent la dureté et la résistance à l'usure, et évitent la déformation par oxydation grâce à un traitement thermique sous vide. Cette étape n'est toutefois pas nécessaire. En général, les aciers à haute dureté (tels que H13, S136, NAK80) nécessitent une trempe + un revenu, et les moules transparents (tels que le S136 à polissage miroir) nécessitent un traitement thermique sous vide.

Le cycle de traitement des moules dure généralement de 2 à 8 semaines, ce qui constitue la partie la plus longue du processus de développement des moules. La durée est liée à des facteurs tels que la complexité du moule, les exigences du processus et l'efficacité de la production du fabricant.

Examinons l'assemblage des moules

Un moule d'injection est composé de plusieurs pièces, qui sont généralement traitées séparément. Une fois ces pièces fabriquées, elles doivent être assemblées, par exemple en installant le cadre du moule, le système d'éjection, le circuit d'eau de refroidissement, etc.

Une fois l'assemblage terminé, il est également nécessaire de coopérer avec l'inspection pour s'assurer que le bloc coulissant, la partie supérieure inclinée et les autres pièces mobiles sont en bon état, pour tester le refroidissement et l'échappement, pour vérifier l'étanchéité du canal d'eau et l'effet d'échappement, pour s'assurer que toutes les parties du moule peuvent fonctionner normalement.

Cette étape dure généralement de 1 à 3 semaines, mais peut être plus longue ou plus courte.

La dernière étape est celle du moule d'essai et de l'ajustement

Comme le dit le proverbe, on ne peut savoir si une mule est un cheval qu'en la faisant marcher, et il en va de même pour les moules d'injection. On ne peut savoir si le moule fabriqué est bon ou non qu'en le testant sur la machine de moulage par injection. C'est pourquoi l'essai du moule est également indispensable et doit être effectué au moins deux fois. Si des problèmes sont constatés lors de l'essai du moule, celui-ci doit être réparé.

Cette étape dure généralement de 1 à 4 semaines, la durée dépendant principalement de l'existence ou non de problèmes lors de l'essai du moule et du nombre d'essais du moule.

Enfin, après avoir été accepté par le client, il entre dans la phase de livraison, et le cycle complet d'ouverture du moule est pratiquement terminé.

L'ensemble de ce processus prend au moins 3 à 4 semaines, et si le moule est plus compliqué, cela prendra plus de temps. Il est donc impossible de fabriquer un moule d'injection et d'espérer le livrer en quelques jours. Ce n'est pas que nous ne voulons pas le faire, mais personne ne peut le faire.